2015-04-18

现代水泥行业的发展,推动了除铁器的发展,类型更多,应用更加广泛。为了保证水泥企业的生产质量,本文就除铁器的除铁工艺及其应用实例进行研究。

现代工业的发展使得水泥企业提高粉磨效率势在必行,水泥生产线上铁磁性杂质的来源主要是原料中的铁杂质和工艺设备因生产磨损脱落的铁杂质。针对铁杂质来源和水泥生产质量的要求,在水泥生产的每道工序均可根据工艺需要采取一定的除铁措施,比如石灰石破碎输送工艺、石灰石预均化工艺、黏土破碎输送工艺、砂岩及铁矾土破碎输送工艺、原料配料工艺、原料磨工艺、水泥配料工艺、水泥磨工艺、石膏破碎输送工艺、原煤输送工艺等。

在原料的破碎输送工艺中,除铁器一般安装在破碎机后,即大块物料被破碎后,包裹在物料内部的铁杂质很容易被除铁器吸除,从而避免皮带机将过多铁杂质带入下一道工序中。在原料的预均化工艺中,以石灰石预均化为例,在输送石灰石的皮带机上安装悬挂式除铁器,避免石灰石中的铁杂质对均化工序中的设备造成磨损,同时起到石灰石提纯、预均化的目的。

进生料磨的原料输送皮带上、进熟料磨的混合料输送皮带上或下料溜槽上,均可安装除铁器,从而实现闭环粉磨加工,节省原材料,提高生产率。在前几道工序中,除铁器已经将物料中的大部分铁杂质去除,物料中含铁量较少。生料和熟料的粉磨工艺中,通常是除铁器和金属探测仪的联合应用。除铁器主要是除去物料中的铁磁性杂质,而金属探测仪一般是安装在物料前进方向上的除铁器的后面(安装在除铁器前面也可,工艺流程略有不同),用于检测除铁器无法去除的不锈钢、铜、铝等非铁磁性杂质和未被除铁器去除的铁磁性物质。金属探测仪与皮带机联锁使皮带机停机人工去除,或者设计相关的机电装置自动去除金属杂质,从而保护磨机正常运行。

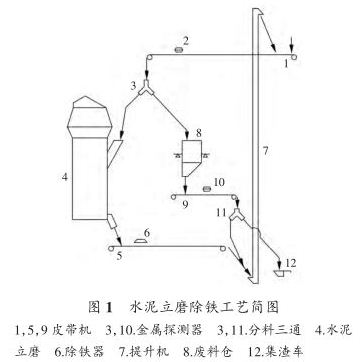

水泥立磨除铁工艺流程如图1所示。皮带机1输送按一定比例混合的熟料、石膏、石灰石和火山灰,这些原料在水泥配料工艺阶段已经由1台除铁器除铁,故皮带机1上的金属探测器2主要起到检测未被除铁器去除的金属杂质的目的。当金属探测器未检测到金属,皮带机1上的物料由分料三通3排入水泥立磨4进行粉磨;当金属探测器报警后,分料三通3延时动作将含有金属杂质的这段物料排入废料仓8。废料仓8内的废料由皮带机9输送经金属探测器10再次检测,确有金属杂质,物料由分料三通11外排到集渣车12,若经金属探测器10未检测到金属,则物料由分料三通11排到提升机7,然后到皮带机1和输送的物料一同参与喂料,完成喂料除铁循环。废渣输送皮带机9比皮带机1的输送量小,物料层较薄,有利于金属探测器进一步进行金属杂质检测。立磨吐渣料由皮带机5输送经除铁器6除铁器后被提升机7提升到皮带机1处进入喂料除铁循环。原料立磨也可采取上述的除铁工艺流程。

在带料调试阶段,金属探测器2不报警,致使水泥立磨4吐渣增多,磨机振动明显。在调整金属探测器2的灵敏度后,金属探测器2适时报警,有效减少了入磨的金属量,立磨运行平稳。

水泥磨工艺中产生金属杂质的机械设备主要是磨机和提升机。除铁器6主要吸除立磨吐渣料中的铁磁性物质。比较保守的除铁工艺流程是:在皮带机9上再增加设计1台除铁器,先对废料进行除铁后再通过金属探测器10检测废料。增加设计的除铁器主要是去除提升机因工作磨损脱落的铁磁性物质。实践证明,图1所示的除铁工艺流程是经济的、可行的,在废渣皮带9上增加设计除铁器无疑增加了工程成本。

目前,某些破碎机、球磨机等设备本身设计有保护装置,能很大程度减少物料中铁杂质对设备的危害。除铁器本身并不能完全去除物料中的铁磁性物质,加之合理的除铁工艺流程设计和相关生产设备本身除铁措施的应用才是水泥生产避免铁磁性物质影响和金属物质危害的正确途径。当今国内外水泥市场竞争激烈,必须合理分析研究工艺流程设备,才能有效提高竞争力。

欢迎您随时来河南红星机器咨询水泥设备,咨询电话:0371-67772626.在线咨询水泥设备参数及报价单

一份详细的设备报价单,先咨询再考察满意后购机

免费到场考察,专车接待等(全方位防护、安全接待)

免预约带料参观(可寄料视频参观)

技术经理一对一的选型指导