2011-07-13

振动筛作为一种常用的粒度分级设备广泛用于矿山、冶金、化工、建材等行业,它种类繁多,常用的有自定中心振动筛、直线振动筛和圆振动筛。其中,在矿山、冶金以及建材行业中应用多的是座式圆振筛。目前,国内生产振动筛的厂家不少,产品质量参差不齐,尤其是小型机械厂仿制的振动筛,使用效果比较差,故障较多。

为了实现“多碎少磨”,进一步提高矿石的处理能力和降低产品粒度(-8mm),广东高要河台金矿(下简称河台金矿)对破碎流程进行了多次技术改造,其中振动筛的筛分效率和生产能力偏低一直是影响破碎能力提高的瓶颈。由于原振动筛设计不尽合理,振动筛筛分效率较低,设备故障多,经常出现振动筛断横梁碎轴承现象,严重影响了正常的生产和工作。再加上原筛分间很小,且无扩建空间,无法改用安装更大型的振动筛。为了尽可能的提高筛分的生产能力和筛分效率,提高振动筛的工作性能,减少设备故障,河台金矿在充分利用原有空间的基础上,对振动筛进行了进一步的优化设计和技术改造,较好解决了振动筛原来存在的问题,满足了生产的需求。

圆振动筛的工作原理就是通过偏重圆盘及偏心轴高速旋转产生离心激振力迫使整个筛箱产生振动,使筛上物料朝筛倾角方向做抛物线向前跳跃运动,实现物料分级。圆振筛一般由电动机、皮带轮(或挠性联轴器)、偏重盘、主轴、轴承、轴承座、中心筒、筛箱、横梁、弹簧组件、筛网及筛网紧固装置等组成。圆振筛分为YK块偏心和YA轴偏心两大系列。YKR型块偏心系列圆振筛除保留了原YA型圆振筛轴偏心的特点外,还增加了块偏心调节振幅,不仅使激振器偏心质量单重激振力增大,而且振幅可以调节。由于YKR系列圆振筛也是偏心轴,所以现在也有些厂家将YKR系列圆振筛叫做YA系列圆振筛。但旧式的YA系列圆振筛的振幅是不可调的。因此,YKR系列圆振筛具有激振力强、筛分效率高、应用范围广等优点。YA系列圆振筛基本已被新型的YKR型圆振筛取代。但YA系列的结构相对简单、轻便,仍有用于物料较易筛分的场合。在振动筛国家行业标准中,YK系列圆振筛规格为4200mmX7500mm,而YA系列振动筛的规格为2400mmX6000mm。

随着破碎生产能力的提高,原振动筛的生产能力和筛分效率已偏低,为了提高筛分能力和筛分效率,就必须改用更大尺寸的振动筛。但受筛分空间的限制,改用更大尺寸单层振动筛已不可行,河台金矿在充分利用原有空间的基础上,将原非标准YK2.0X3.6振动筛改造为2YKI.8X3.6双层圆振筛。以达到增加筛分面积,提高筛分能力和效率的目的。

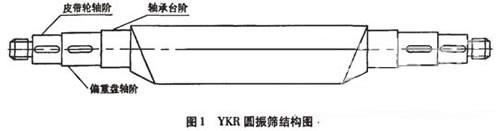

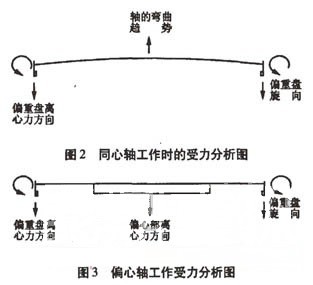

早期的SZZ自定中心振动筛和简易惯性振动筛的主轴设计形式为同心轴。它主要由轴承位台阶、偏重盘台阶、皮带轮台阶、紧固螺纹组成,由偏重块高速旋转产生振动力,全部台阶都同心。而YKR系列圆振筛的主轴是偏心轴(如图1所示)。受力分析见图2、图3,从受力分析图2、图3可知,偏心轴与直轴相比具有以下优点:

(1)通过主轴中间的偏心质量高速旋转可以平衡或减小两偏重盘高速旋转时产生的离心力对轴弯曲力矩,而不会像图2所示的直轴那样会有弯曲趋势,对轴承产生轴向拉力。同时相同条件下,采用偏心轴方式设计的主轴轴径可以比采用直轴轴径小,这样可以节约材料和减轻筛重。

(2)由于轴的中间偏心质体和偏重盘一样高速旋转也会产生离心激振力,这样相同条件下可以相应地加强振动强度,同时使筛的振动效果更好。因此现在大型振动筛一般都采用偏心轴设计。特别是筛面较宽的振动筛一般主轴都设计为偏心轴。

另外,对于轴承台阶还有一种是锥度轴阶的设计,它是用紧定衬套与锥度配合胀紧轴承的。理论上采用紧定衬套装配轴承容易方便拆装,但由于紧定衬套锥度的加工精度很难保证,经常会出现轴承松动磨烂衬套和轴的现象,使用效果不理想。

众所周知,在实际使用过程中,轴承频繁损坏是振动筛常见的故障之—,因此合理选用轴承,对于提高振动筛的使用寿命和工作性能有重要作用。国产振动筛一般都是采用大游隙向心球面滚子轴承。因为轴承和筛箱上和其他参振元一样,都是坐在弹簧上工作。筛箱和主轴在振动的过程中有时会出现横向颠簸现象,从而使轴承除了要承受径向冲击载荷外,还要承受轴向冲击载荷,特别是一些大中型且工作负荷比较重的振动筛。由于其轴承需承受的径向振动载荷和轴向冲击载荷较大,工作时间长,工作条件恶裂,所以应选用双列向心球面滚子轴承。由于国内加工精度不够,振动筛一般是采用3G大游隙轴承,但采用这种轴承是以增大噪声为代价的。振动器的轴向窜动应在2-4mm。目前国产的轴承质量也不太理想,使用寿命较短,一般1a左右。选用进口的专用振动轴承,使用寿命可大大提高。而对于小型振动筛,由于其轴承承受的载荷较小,也可选用球轴承或重型球轴承,而不是非要用双列向心球面滚子轴承不可。例如:5.5kW以下的振动电机,它选用的就是普通深沟球轴承。因为向心球面滚子轴承虽然承受径向和轴向载荷的能力都比同型号的球轴承好,但由于同型号向心球面滚子轴承的外型尺寸比球轴承大,从而使振动筛的轴承座等相关零件也得同时增大,这样无形中增加了振动箱的质量和体积,而且由于向心球面滚子轴承的滚动阻力比球轴承大,其轴向游隙也比球轴承大,精度相对较低,功耗和噪声也比球轴承高。实践经验表明,规格1.2mX3.0m以下振动筛选用普通的重型球轴承,使用效果比较好,因为它可以减小设备的外型尺寸和质量,降低能耗和噪声,节约材料和空间。而大于规格1.2mX3.0m,尤其是筛面宽度较大的振动筛,应考虑选用向心球面滚子轴承。

振动筛轴承的润滑方案可分为油脂润滑和稀油润滑。从理论上讲,采用稀油润滑应该好于油脂润滑,因为稀油的散热性好,润滑更全面。但振动筛的润滑方式应由所选的轴承和工作条件等多种因素综合决定。一般矿用振动筛的转速低于1000r/min,在长期使用振动筛的实践中,我们认为,振动筛轴承采用油脂润滑或油脂与机油混合润滑要好于采用稀油润滑(特重型振动筛除外),因为它更容易维护和对轴和密封件的机加工精度要求低。而如果轴承采用稀油润滑方式,就必定要采用骨架油封进行密封。这就要求轴阶的光洁度、硬度较高,两轴阶的同轴度也要求较高。而大部分国产的振动筛零件加工精度和光洁度都不高,振动筛主轴的轴承位一般都没有上磨床精加工和进行镀铬表面处理及热处理的。光洁度较低,轴阶硬度也较低,轴阶和油封容易磨损。再加上振动筛工作时处于振动状态,润滑油在中心筒中摆荡对油封有较大冲击,特别是采用偏心轴设计方案的振动筛,轴中间的偏心部高速搅动中心筒中的润滑油对油封的冲击更大,严重影响油封的密封性能,油封容易损坏,极易出现泄漏现象,需经常更换油封,而换油封时必须由专业维修工拆卸配合很紧的皮带轮和偏心盘,维护非常麻烦。而如采用油脂润滑就比较简单,油脂加在轴承座中,由于油脂流动性较差,一般采用迷宫套和油毛毡防漏防尘就可以了,不存在密封失效问题,只需操作工定期补加油脂即可,实际使用效果非常好。目前我矿是将油脂和机油的混合物作为轴承的润滑剂,效果不错。而北方许多煤矿是使用二硫化钼和复合钙基润滑脂混合在一起作振动筛轴承的润滑剂,其原理也是一样。

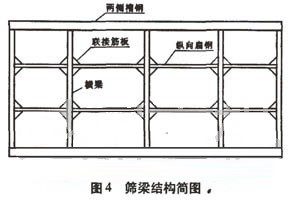

筛框由侧板、后挡板、横梁、承料板和排料嘴等组成。横梁经常断裂也是振动筛的常见故障之一,如果横梁结构设计不好,就会故障不断。横梁一般由型钢或管材焊接成,如:槽钢、空心方钢或钢管。对于轻型的振动筛可以简单的用几条钢管横向焊接或用螺丝联接在两侧筛板上就可以了。而对于一些重型振动筛的横梁结构应设计成如图4所示的框架结构比较好,梁与梁之间用加强筋板联接。不能将纵向扁钢和横梁直接焊接在一起,不能在横梁的径向施焊。因为如果在横梁圆周方向施焊就会在横梁截面产生应力集中,而且一般做横梁用的空心方钢或钢管材质都比较脆,筛工作时横梁极易在焊缝处产生裂纹直到断裂。全部振动筛的焊接件都应做退火去应力处理。筛框侧板和后挡板、排料嘴及横梁宜采用高强度螺栓或环槽铆钉联接。横梁断裂是振动筛的常见故障之一,尤其是重型振动筛。如果筛梁结构设计或加工工艺不当,筛梁极易发生断裂现象。因此设计振动筛时,筛梁的结构与加工工艺设计十分重要。对于筛宽大于2000mm的大型振动筛除了进行静强度计算外,建议进行动强度计算,可在微机上应用NT网络的有限元软件计算应力和模态。

圆振筛常用的弹簧分为橡胶弹簧、钢丝弹簧和复合弹簧三种,每种弹簧各有各的优点,但应用较多的是钢丝弹簧。弹簧的布置一般对称安装在筛的两侧,常用的振动筛一般由4组弹簧组成,每组弹簧视振动筛的规格不同,可由1—3个弹簧组成。对于小型振动筛一般采用单弹簧,而对于中、大型振动筛有2种型式:①采用4组弹簧,每组弹簧是重个大弹簧里套重个小弹簧,且大、小弹簧的钢丝直径和节距不一样,旋向也不一样;②采用4组弹簧,每组弹簧由2~3只相同的弹簧并成1排。

一般来说,单弹簧型式结构简单,对于一般中小型筛或振幅比较小的振动筛比较适用,但弹簧的高宽比设计应该合理,D/L=0.5-1.0(D为弹簧外径,L为弹簧自由长度)。否则会由于弹簧的稳定性差而影响振动筛的稳定性;第二和第三两种型式主要适用于重型振动筛,第二种型式的优点是对物料量的大小波动适应性强,且对减小振动筛的共振有一定效果。第三种型式的优点是振动筛的前后稳定性较好。各弹簧的自由高度应尽量相同,误差不超过5mm。

另外弹簧座的设计型式有筒式和轴式两种。为了防止靠出口的下弹簧座中积矿沙,导致弹簧被顶起,下弹簧座应设计成立轴式较好,而不要设计成筒式。

振动筛看似结构简单,容易制造,但对加工工艺和结构设计要求非常高。许多小型机械厂仿制的振动筛一般都有故障率高、噪声大、使用寿命短的问题。河台金矿根据多年振动筛使用经验,对振动筛进行了优化设计及改造,使振动筛的工作性能显著提高,设备故障大大减少。更好地满足了生产流程的需要。

一份详细的设备报价单,先咨询再考察满意后购机

免费到场考察,专车接待等(全方位防护、安全接待)

免预约带料参观(可寄料视频参观)

技术经理一对一的选型指导