2010-10-15

浸矿地区为松树山5米矿段的老采区。地表已陷落,原矿体属于接触带中的高中温热液交代矿床,矿石属于硫化矿中后期氧化阶段。硫酸盐化较剧烈,物相组成复杂,包括地表覆盖物和残留矿石两部分。地表覆盖物有铁帽、红土层和黄色粘土层,铁帽含铜品位0.2-0.5%,粘土层含铜品位0.2-0.25%,均属低品位矿。由于品位低,金属赋存条件复杂,尚不能被目前采选工业所利用。在残留矿中原生硫化矿以黄铁矿、含铜磁黄铁矿为主,占34.2%,氧化矿(包括次生硫化矿及氧化铜)占35.1%。铁帽含铜约占30.7%。松树山早在唐代已开始开采,矿体内留有大量空洞,5米以上曾用崩落法进行开采,故顶盘及地表覆盖物均已陷落。覆盖物疏松利于渗水,这是浸矿的有利条件。不利条件是:地表不平整,布液不均匀,残留矿石被覆盖包裹,菌液难于进入。

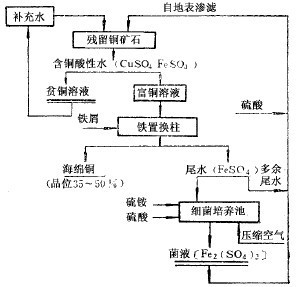

利用生物的催化作用将硫酸亚铁氧化成硫酸高铁浸矿液。采用喷洒布液法,将菌液洒到地表渗滤场,通过地表覆盖物和残留矿石渗滤浸矿,浸出液由原来采矿坑道聚集在水仓,用耐酸泵扬到地表。富铜液进入铁置换柱进行铁置换,产生粉状沉淀铜;尾液配酸后注入细菌再生池,充气繁殖细菌将Fe2+氧化为Fe3+制备菌液。菌液和多余尾液混合调酸后再扬到地表喷洒浸矿。贫矿液化为补充水返回淋浸(图1)。因此推荐渗滤强度以每100米2每小时为1米3。因试验正在进行,轮休周期还待摸索。

图 1

1)渗滤场灌水面积约4000米2;

2)浸矿液平均产量368米3/天;

3)平均Cu浓度0.41克/升;

4)月浸出铜量4610公斤;

5)浸出铜量323公斤/天;

6)浸出液流失率40-50%;

7)尾水平均品位0.067克/升;

8)铜回收率93%;

9)海绵铜品位60%左右。

水口山矿务局柏坊铜矿,地表堆积着大量含铜和稀有金属的贫矿和尾矿。近年来,在中国科学院微生物研究所的帮助和指导下,发展了用硫酸-细菌浸出回收尾矿中的铜和稀有金属的研究工作,并于1972年正式投入生产。几年来的生产实践证明,硫酸-细菌浸出贫矿石的工艺,可以综合浸出矿石中的铜和稀有金属,回收率较高、操作简便、设备少、成本低,是一个变废为宝、化害为利、综合利用矿产资源的有效途径。

该矿含铜尾砂的特点是:除铜外伴生有稀有金属,矿石呈酸性,但脉石碳酸盐含量较高,粒度细(1毫米),呈粘性,渗滤性能差。尾砂的品位及铜矿物相组成列于表9-2-13。

细菌参与硫酸高铁溶浸尾砂的工艺流程如图2所示。含铜尾砂有浮选昆砂、重选尾砂和矿泥三部分,均是目前处理的对象。浮选尾砂,粒度为99%-20目,渗滤性好,可直接单独溶浸。重选尾砂,粒度为-2毫米者约占95%,渗滤性更好,可直接单独处理。

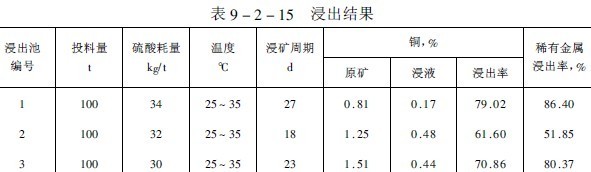

由于尾砂粒度细、难渗滤,故采用浸出池进行生产,先加酸化水中和矿石中的碱性脉石,待溶液pH值达2.0左右时,加入含菌高铁(Fe2+)的浸矿剂或浸出贫液(指含铜和稀有金属降低,Fe2+较高的浸出液)进行循环浸出,直到浸出液铜、稀有金属较低为止。然后,加铜稀有金属含量极低的细菌高铁液,当浸出液浓度更低时,再用水洗两三天排料。尾砂浸出时间为二十天,浸出结果列于表9-2-15。

经吸附稀有金属后的尾液含铜约2-1.5(克/升),采用铁或废铁置换沉积法使铜呈海绵铜回收。置换过程的操作条件为:

1)置换液含铜越高越好,含铁应尽可能减少,pH=1.8-2.0。

2)当溶液pH在1.5左右,铜浓度在2-4(克/升)时,耗铁比为铜的2-2.5倍。当pH为2左右,铜浓度较高时,耗铁比铜的1.5倍。

3)置换时间与温度、废铁质量和数量、溶液酸度及置换式有关,一般在温>20℃通气情况下,6小时即可置换完毕。

4)置换后立即排放尾液,调节尾液中Fe2+浓度和酸度回作细菌培养液用。

稀有金属的总回收率75-80%,铜的总回收率70-75%(出率75-80%,沉淀率90-95%)。海绵铜含铜60-65%,每吨矿料耗硫酸40-45公斤,每吨铜耗铁2.5吨折算纯金属每吨铜的成本为2000元。

下一篇:普达惠尔铜矿选厂(智利)

一份详细的设备报价单,先咨询再考察满意后购机

免费到场考察,专车接待等(全方位防护、安全接待)

免预约带料参观(可寄料视频参观)

技术经理一对一的选型指导