2010-10-12

磨矿回路的自动控制不仅是节省劳动力问题,更重要的是稳定操作,把作业条件控制水平,以达到提高产量,降低消耗的目的;特别是自磨机及半自磨(或砾磨)机,由于磨机内的料位或介质负荷变化快,因此必须安装自动控制系统,以保证磨机的效率高、低消耗。

据国外报导磨矿回路自动控制可提高产量2.5-10%处理一吨矿石可节省电能0.4-1.4千瓦·时(见表3-5-24)。我国东风萤石公司浮选厂和首钢大石河选矿厂磨矿分级自动控制经验表明,采用自动控制系统时,磨矿操作的各项指标的波动范围均比人工操作小(见表3-5-25和表3-5-26)。

由于影响磨矿效率的因素很多,特别是矿石性质的多变,因此,到现在为止,还没有把这些因素统一起来而制定出统一的数学模型在生产中应用。一般是根据具体矿石和条件,经过试验得出适宜的操作范围,在生产中控制磨机在此范围内运转。国内外磨矿回路自动控制成功的经验是采用专家系统。采用模糊逻辑控制。

磨矿作业的自动控制系统通常进行测定或控制的主要参数如下:

1)功率:与磨矿机的转速率、矿浆浓度、研磨介质充填率、衬板状态等有关。自磨机的负荷变化可采用功率信号或轴压信号反映。

2)声音:声音强度与介质运动状态和球料比有关,它可表示磨矿机负荷大小。测定时需要将某些无关的声音频率滤掉。

3)新给矿量:在给矿皮带上安置传感器(电子秤或核子秤),传递和记录负荷重量,并用来控制磨机磨矿加水量。

4)水力旋流器的料浆泵池的液位:该液面的高低可表示闭路磨矿的循环负荷的大小,并用来控制砂泵的流量。液位可用超声波、原子吸收、压差及浸入料浆的吹泡管的压力等方法测出。

5)矿浆流量:可用矿浆流量计测定。通过矿浆容重和体积流量计算而测出矿浆的重量流量,用以控制浮选药剂添加量和计算磨矿系统的质量平衡表。体积流量用磁性流量计测出。

6)pH值:用标准电极测量,矿浆的pH值对金属氢氧化物形成胶体颗粒产生影响,而胶体颗粒的数量又影响料浆浓度和分级作业。

7)给水量:影响矿浆浓度和磨矿效率。

8)矿浆浓度:用浓度计测定。

9)磨矿产品粒度:用粒度传感器测定。

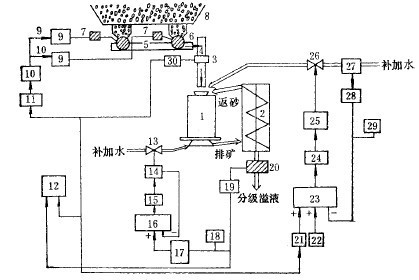

选矿厂磨矿分级过程自动控制可分为定值控制和自寻优或较好控制两种方式。选用时必须充分研究原矿性质、工艺流程、设备配置及生产指标的具体情况,确定合适的方案。图1为三个控制环节的磨矿自动控制系统实例,这三个环节是:

1)根据电子秤测量给矿量,调节圆盘给矿机的转速,以恒定给矿量的闭环控制。

2)根据电子秤测量给矿量,按比例调节给入球磨机的补加水,以调节磨机浓度的开环控制。

3)根据浓度计测量分级机溢流浓度,调节分级机补加水,以调节分级溢流浓度的闭环控制。

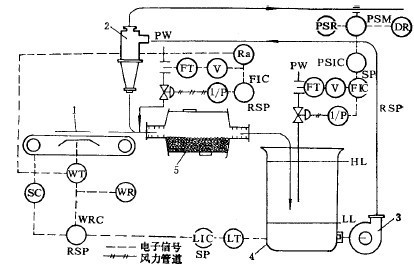

图2是磨矿作业自动控制的又一实例。图中有两个控制回路:一个是控制产品粒度的回路,用来调节水力旋流器的供矿泵池的加水量,从而调节旋流器作业浓度,满足分级粒度的要求;另一回路用来控制磨矿机给矿量和给水量,其控制的变量是水力旋流器的供矿泵池的液位。给料重量指示、控制器WIC按来自给料皮带的称量传感器的信号和远程设定值RSP来调节皮带速度调节器SC,给料重量记录于记录器WR上。磨矿机的给水量PW由比例器FPa调节。比例器接收来自重量传感器WT的信号和由测孔板测取并经过开方处理的给水量信号。经过变换处理后,比例器发出的信号控制流量调节器PIC的设定值。FIC发出的电流信号经过“电流/电压”变送器I/P变成风压来控制阀门,使磨矿机的给水量同新给料量成正比。毫安代表矿量的信号,送到电子电位差计(12),进行指示与记录。机组各部运转正常之后即可起动磨机之给料设备。磨机在未给料的情况下运转时间不允许过长,一般不可超过10-15分钟,以免损伤衬板和多耗钢球。

图 1

图 2

磨机运转期间应经常注意观测和检查,主轴承的温度不可超过50-65。C;必须随时注意轴承和减速机的给油量,确保各润滑点油流正常,油箱内的油温不可超过35-40。C;带有冷却水的轴承,应保证冷却水流畅通无阻;经常检查大、小齿轮、主轴承、分级机减速器等传动部件的润滑情况。当采用人工润滑时,需及时往轴承及油杯内装油;注意观察磨机前后端盖、筒体、排矿箱、分级机溢流槽和返砂槽是否漏矿或堵塞;根据矿石性质变化情况及时调整磨机的作业条件。

磨机停车:计划停车前应通知相邻的生产工段。待磨机内的矿石处理完(一般在10到12分钟内),停止给水。当室温在零度以下时应放出轴承套(油环润滑)内的冷却水,防止冻结而损坏轴承;将螺旋分级机之螺旋提升超出分级机内的砂面后停止分级机(或砂泵),防止磨机给料器被返砂堵塞。在停车准备工作完成后即可停止磨机之电动机,此后,停止油泵。

当遇到突然停电时,必须立即停止给矿和给水,并切断电源,关停其他设备。为了防止以后起动困难,用水冲洗磨矿机内部。加强日常检杏维护是减少磨机事故的重要措施。每次交接班时要检查磨机组的所有连接螺栓的紧固情况,如发现有松动的必须停车拧紧。筒体衬板螺钉如有折断应及时更换,防止擦伤筒体,或矿浆外漏。定期检查衬板磨损情况,磨到一定程度应予以换。使用油杯润滑时传动轴承中的油做大每旬更换一次:滤油器的滤网不应玷污,每隔2-3周应清洗一次;减速机6个月检查一次。介质装入量不能超过规定值。操作中如发现设备有不正常现象,应立即停机处理。经常清擦机器表面的油污,做到文明生产。

磨机的维修:合理的维修是确保磨机有较高的运转率和较长的使用期的重要条件。磨机的维修工作应与操作维护结合起来,经常进行。磨机的维修除了日常维护检查外,定期进行的有小修、中修和大修。

1)小修:1-3个月进行一次,其主要检修项目是检查、修复或更换已磨损的零部件,如磨机衬板、给矿器的泥勺头、小齿轮、联轴器及胶垫,进、出料槽、电动机轴承等;检查各紧固件;油泵和润滑系统的检修、清洗和换油;临时性的事故修理及磨损件的小调、小换和补漏。

2)中修:一般为6-12个月一次。其工作内容除了包括小修的全部项目外,尚须对设备各部件作较大的清理和调整,如修复传动大齿轮等,同时更换大量的易磨部件。

3)大修:周期一般为5年左右,检修项目除包括中修的全部项目外,还有更换主轴承和大齿轮、检查、修理或更换筒体、端盖,对基础的调整、修理、找正等。

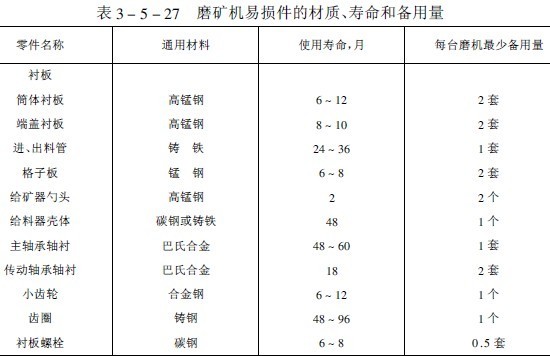

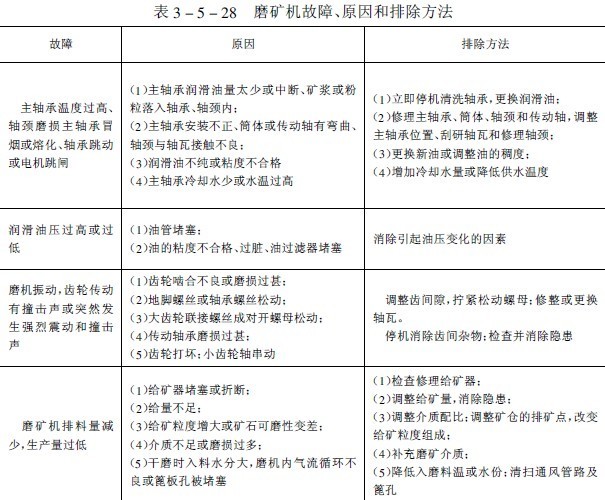

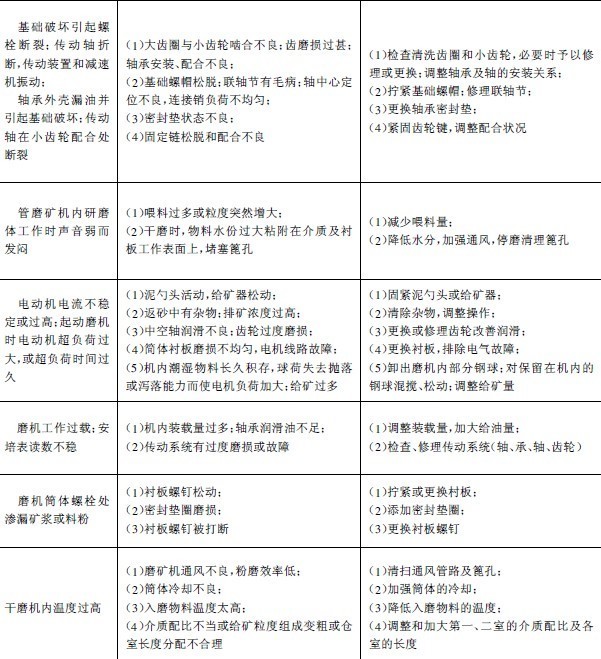

我国选矿厂生产实践中球磨机易损件的材质、使用寿命和设备用量列入表3-5-27中。常见故障、原因和排除方法见表3-5-28。在处理量大、磨机台数多的选矿厂,磨机修理工作一般都在现场进行。中小型选矿厂通常也设置检修用的起重设备。当吊车起重吨位较小时,可用两台电动或油压千斤顶辅助起重,以便对磨机进行就地检修;大型部件一般送到机修厂修理。现场修理时,需要停车一段时间,但比较经济。无论采用哪一种修理方法,在停机修理之前都应根据机组修理记事本中的记录、事故报告表、磨矿机交接班和设备检查记录,编制设备缺陷明细表,然后编制设备修理进度表;并规定各部件或机台的修理顺序及可能平行进行的修理作业。

在停机以前应仔细检查磨机的空转情况,将所有发生噪音、撞击和振动现象的零部件和部位记录下来。有振动的零、部件可用振动计来测量。在准备过程中和拆卸磨机时,应把有关部件和零件的状况及摩擦部件的间隙值记录在修理簿内。部件或机器修理完毕,也应将其状况(间隙、公差、修理时未消除的磨损、定心的准确程度等)记入修理本内,供使用中或下次修理时参考。

一份详细的设备报价单,先咨询再考察满意后购机

免费到场考察,专车接待等(全方位防护、安全接待)

免预约带料参观(可寄料视频参观)

技术经理一对一的选型指导